Fehlererkennung bei einfachen bis hochkomplizierten Texturen von Folien, Film, Vlies, Papier, Gewebe und technischen Bahnwaren.

Beeindruckend schnell, performant und zu 100 % zuverlässig findet das Oberflächeninspektionssystem kleinste Unregelmäßigkeiten wie Web- und Maschenfehler, Faserknoten, Risse, Kratzer, Löcher ... auch vor sehr unruhigen Hintergründen. So wird Verschnitt minimiert und nur fehlerfreies Material verarbeitet!

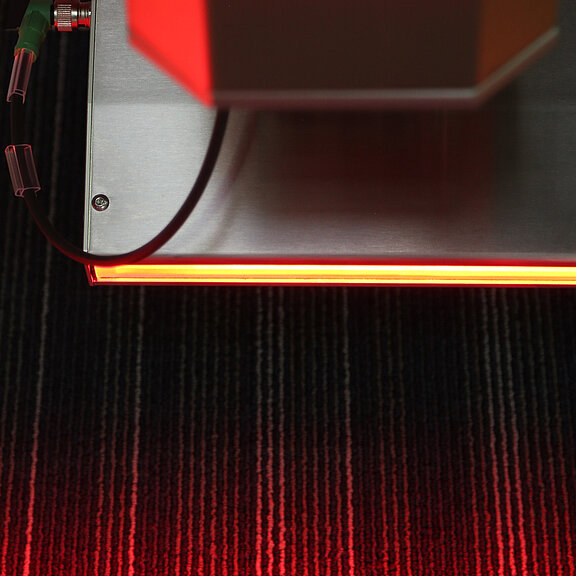

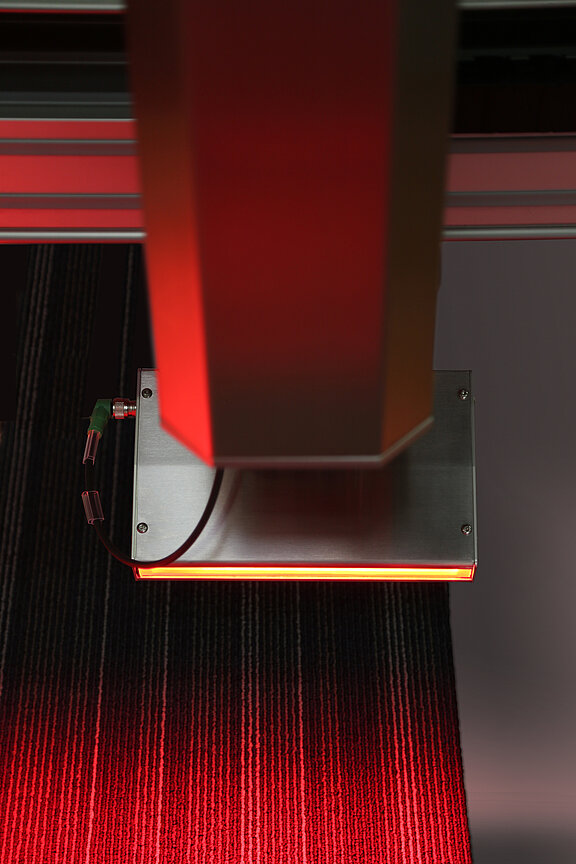

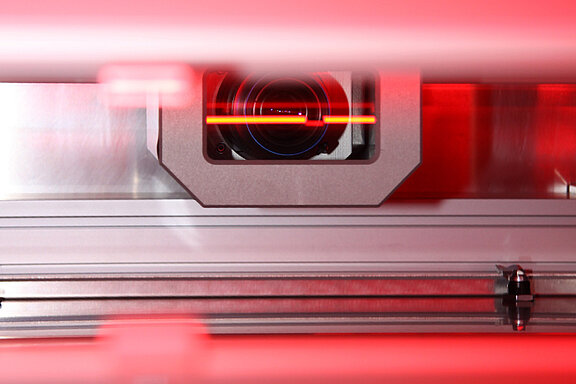

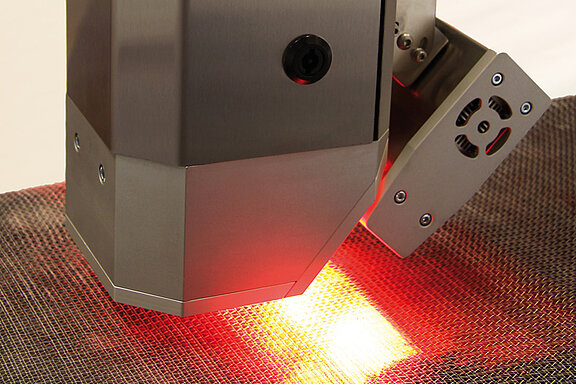

Speziell entwickelte Beleuchtungselemente sorgen für ein einzigartiges homogenes Ausleuchtungs- und Messfeld. Fehler wie Unregelmäßigkeiten in Lederstrukturen, Webfehler auf Glasfasermatten, sogenannte Orangenhautdefekte auf dunklen, blickdichten Folien oder verdichtete Stellen in Vliesmaterial, selbst schwache Kratzer werden erkannt, signalisiert und auf Wunsch markiert.

Speziell für Materialien mit herausfordernden Oberflächen aus opakem oder transluzentem Material wurde das Inspektionssystem so konzipiert, dass ein Algorithmus die natürliche Oberflächenstruktur der Bahnware erkennt und ausblendet. So findet es auch Oberflächenfehler, die sich in der normalen Struktur des Materials zu verbergen scheinen.

Eigenschaften WebControl Surface

Oberflächeninspektion

Bahnware

Ansprechpartner

Downloads

Highlights des WebControl Surface

Optionale Systemmodule für WebControl Surface

DDM Module (DefectDensityManagement)

Kontrolliert die Ausschussquote nach definierten Regeln zu Fehlerdichte und Fehlergröße.

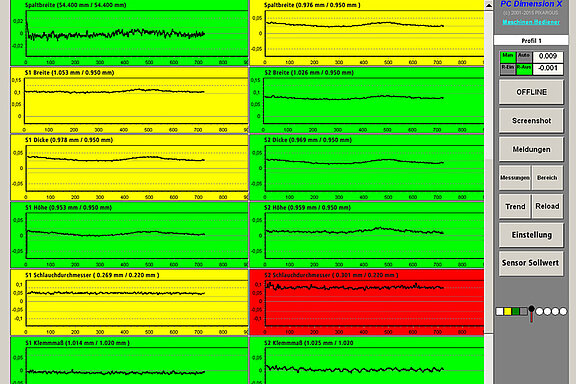

Bei Detektion und Klassifikation von Oberflächenfehlern auf Profilen haben die optischen Inline-Inspektionssysteme einen hohen Standard erreicht. Bei der Bewertung von Fehlern jedoch, die im Zusammenhang analysiert werden sollen, gab es bisher eine Grauzone: die logische Verknüpfung von Fehlern.

Viele Spezifikationen – vor allem der Automobilhersteller – enthalten Oder-Verknüpfungen für die Entscheidung „liefern oder sperren“: Kunden weisen ein

Profil zurück, wenn es auf einer bestimmten Länge beispielsweise einen schweren Defekt aufweist oder aber auf dem gleichen Abschnitt einen mittleren und gleichzeitig mehrere kleinere.

Das Defect Density Management wichtet jeden einzelnen Oberflächenfehler und addiert die Wertigkeiten über eine bestimmte Lauflänge. Überschreitet das Ergebnis einen gewissen Wert, gibt das Inspektionssystem ein Signal aus. Es kann genutzt werden, um Abschnitte zu markieren, die nicht den Spezifikationen entsprechen, oder um eine automatische Trenn- oder Sortiereinrichtung anzusteuern.

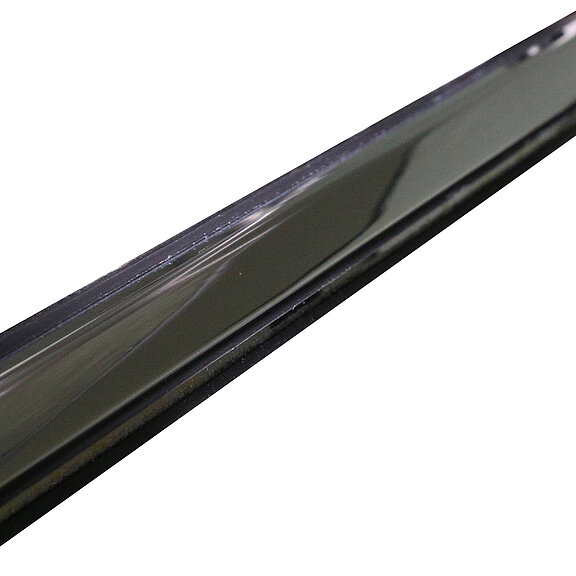

Shiny Surface

Überwacht hochglänzende Oberflächen z.B. von Chromleisten – auch für gebogene Oberflächen bestens geeignet.

Was gediegene Fahrzeuginterieurs oder stylische Hausgeräte optisch aufwertet, kann in der Qualitätsprüfung zum echten Problem werden: Hochglänzende Zierleisten aus Chrom machen einen geradezu blendenden Eindruck – durch die extrem starke Lichtreflexion sind Fehler auf der Oberfläche nur schwer zu erkennen.

Das Shiny Surface Modul von Pixargus rückt glänzende Profile deshalb in ein strukturiertes Licht. Ein auf das Profil aufgeleuchtetes Muster bremst dabei Reflexionen aus und schafft Helligkeitsübergänge, an denen selbst kleinste Kratzer, Blasen und Dellen zuverlässig detektiert werden können.

Dabei folgt das System der Produktkontur, die Inspektion erfolgt lückenlos über die gesamte Breite. So lässt sich der Sichtbereich so modulieren, dass auch gebogene Metallleisten geprüft werden können.

Saw Control

Bringt Ihr Produkt auf die richtige Länge und schneidet Fehlstellen mit minimalem Ausschuss heraus.

Mit dem Steuerungsmodul Saw Control integriert PIXARGUS den Zuschnitt von Profilen in den Prozess der Qualitätssicherung.

Die Saw Control Software gibt der Schneidevorrichtung einerseits eine kontinuierliche Taktung für den Ablängungsprozess vor. Sie schneidet Profile

ohne Fehler beispielsweise im Meter-Takt, so dass die fehlerfrei geprüften Profile praktisch verladefertig vom Band kommen.

Detektiert ProfilControl 7 allerdings einen Fehler, setzt die Säge die Fehlermeldung in Echtzeit in einem Extraschnitt um. Fehlerhafte Profilabschnitte werden dabei in Unterlänge ausgeschnitten.

Das minimiert den Ausschuss und spart außerdem Zeit. Denn die verkürzten Ausschussteile werden vom Maschinenbediener leichter erkannt. Fehlerhafte Teile lassen sich damit schneller aussortieren.